14 Dec Kompenzacija uticaja temperature i pritiska na tačnost merenja “Coriolis” masenih merača protoka

Masena merila protoka ili merila masenog protoka, čiji je princip rada zasnovan na efektu integralnog dejstva Coriolis-ovih inercijalnih sila na fluid koji protiče kroz oscilujuću cev, su u proteklom periodu preuzeli primat u industriji nad upotrebom drugih tipova merila kao što su PD-metri (Positive Displacement) turbinska merila, ili vage. Razlozi za to su: nepromenljivost mase kao vizičke veličine u odnosu na zapreminu (o čemu je u časopisu Infinit je već objavljen članak gospodina Mr. Miroljuba Babića), osobine coriolis merila t.j. direktno i nezavisno merenje mase i gustine, konstrukcija bez pokretnih delova, tačnost i robusnost i naravno konkurentna cena u odnosu na druge merne tehnologije.

PRINCIP ODREĐIVANJA MASENOG PROTOKA

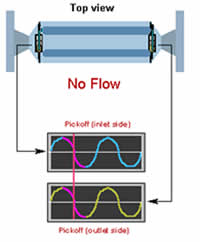

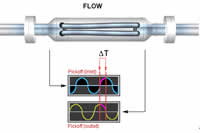

Zbog kompletnosti, iako sigurno poznat ukratko ponavljamo princip rada masenog merača zasnovanog na efektu dejstva Coriolis-ove sile na primeru merača sa dve simetrične cevi savijene u obliku slova „U“ – U cev. Na slici 1a i 1b prikazan je maseni merači u stanju kada nema protoka kroz cevi i kada ga ima.

Cevi masenog merila kroz koje protiče fluid se elektromagnetom pobuđuju da osciluju sopstvenom učestanošću. Na mestima označenim na slici 1a se meri rastojanje između cevi a rezultat merenja su dve sinusoide (leva i desna) koje su u slučaju da nema protoka u fazi.

Pojava Coriolisovog ubrzanja kome se opire fluid svojom masom je posledica istovremenog postojanja translatorne brzine fluida zbog njegovog proticanja kroz cev senzora i prenosne ugaone brzine nastale usled prinudnog oscilovanja iste cevi. Coriolisovo ubrzanje je vektorski proizvod ugaone i translatorne brzine tako da Coriolisova inercijalna sila u prikazanom merilu deluje u ravni koja je normalna na ravan cevi u smeru koji se menja u zavisnosti od smera kretanja cevi usled oscilacija. Coriolisova sila na levom kraju merača ima suprotan smer od onog na desnom kraju što dovodi do „izvijanja“ cevi i faznog pomaka između leve i desne sinusoide.

Izmereni fazni pomak je direktno srazmeran masenom protoku. Koeficient srazmere t.j. kalibracioni koeficient se određuje u procesu kalibracije drugim merilom i reprezentuje elastičnost cevi i osobine konstrukcije samog merača.

UTICAJ TEMPERATURE I PRITISKA NA TAČNOST MERENJA

Kalibracija masenih merila se obično vrši na kalibracionom prstenu vodom na ambijentalnim uslovima pod pritiskom od 1 bar. Dobijeni kalibracioni koeficient reprezentiuje elastičnost (krutost) materijala cevi senzora i njegovu konstrukciju u uslovima kalibracije. U nastavku se smatra da se konstrukcija merila ne menja usled promene temperature i pritiska. Obzirom da je elastičnost (krutost) materijala posledica njegove strukture logično je pretpostaviti da će se ona menjati usled promene temperature i pritiska.

UTICAJ TEMPERATURE PROTOČNOG MEDIJA

Zbog mogućnosti zabune nagašava se da se razmatra isključivo uticaj promene temperature na merilo jer uticaja temperature na masu fluida nema. Povećanjem temperature se smanjuje krutost cevi što dovodi do toga da se fazni pomak između leve i desne sinusoide za isti protok povećava. Tačna mera ovog uticaja zavisnosti od materijala, konstrukcije i veličine merila i iznosi oko 4% merene vrednosti za promenu temperature od 100 K. Imajući u vidu da je promena temperature procesnih medija očekivana u većini procesa, svi proizvođači merila su uveli obavezno kompenzaciono merenje temperature cevi u samom merilu i na taj način eliminisali uticaj promene temperature na tačnost merenja.

UTICAJ PRITSKA PROTOČNOG MEDIJA

Analogno uticaju temperature razmatramo i uticaj pritiska. Porastom pritiska povećava se krutost cevi čime se skraćuje fazni pomak između leve i desne sinusoide u odnosu na pomak pri uslovima kalibracije. Ovaj efekat je takođe merljiv iznosi 0.003% – 0.015% po jednom bar-u razlike pritiska u odnosu na kalibracioni. Kompenzacija ovog efekta nije usvojena ka obavezno svojstvo merila masenog protoka.

KOMPENZACIJA

Odluka o uvođenju kompenzacije uticaja varijacije pritiska na tačnost merenja zavisi, ne samo od tehničkih mogućnosti, već i od komercijalne opravdanosti za pojedine aplikacije merenja protoka fluida.

Treba imati u vidu da postoje dve uobičajene tehnike kompenzacije:

• Statička kompenzacija je kompenzacija unošenjem približnog radnog pritiska u softver merila koji će izračunati efekat razlike pritiska u odnosu na kalibracioni i za izračunati iznos korigovati izmeren maseni protok.

• Dinamička kompenzacija koja obezbeđuje kontinualno merenje radnog pritiska ispred merila, izračunavanje efekta razlike pritiska u odnosu na kalibracioni i korekcije izmerenog masenog protoka.

Jedan od ciljeva ovog članka je predstavljanje efekta promene pritiska u zavisnosti od primene i time objektivno sagledavanje potrebe za statičkom i dinamičkom kompenzacijom.

Imajući u vidu naveden podatak o uticaju promene pritiska i usvajajući da je dozvoljen uticaj promene pritiska 1/3 ukupne dozvoljene greške merila mogu se izneti sledeći jednostavni zaključci:

• Statička kompenzacija uticaja pritiska za merila klase tačnosti 0.5% ima smisla ukoliko se očekuje rad na pritisku koji je za 10 bara veći od kalibracionog ali se očekuje da je radni pritisak stabilan. Za očekivan promenljiv radni pritisak čiji je opseg promane 10bar ili veći potrebna je dinamička kompenzacija pritiska.

• Statička kompenzacija uticaja pritiska za merila klase tačnosti 0.3% ima smisla ukoliko se očekuje rad na pritisku koji je za 7 bara veći od kalibracionog ali se očekuje da je radni pritisak stabilan. Za očekivan promenljiv radni pritisak čiji je opseg promane 7 bar ili veći potrebna je dinamička kompenzacija pritiska.

• Statička kompenzacija uticaja pritiska za merila klase tačnosti 0.1% ima smisla ukoliko se očekuje rad na pritisku koji je za 2 bara veći od kalibracionog ali se očekuje da je radni pritisak stabilan. Za očekivan promenljiv radni pritisak čiji je opseg promane 2 bar ili veći potrebna je dinamička kompenzacija pritiska.

U procesnim uslovima je održavanje pritiska u opsegu od 2 bara oko neke radne tačke moguće u slučaju da se merilo protoka nalazi blizu mesta gde je ostvarena regulacija pritiska. Međutim redak je slučaj da postoji samo jedna radna tačka i zato je poželjno da uvek postoji dinamička kompenzacija pritiska za merilo klase 0.1%

• Prethodni zaključak je još izraženiji za merila tačnosti 0.05%.

TEHNIKE IZVOĐENJA MEHANIČKE KOMPENZACIJE

Za sada na tržištu postoje dve ostvarene tehnike kompenzacije uticaja pritiska na tačnost merenja masenog merila protoka:

1. Statička kompenzacija koja se ostvaruje upisom radnog pritiska kao kompenzacionog parametra. Ovakva statička kompenzacija se može unaprediti u kvazidinamički ukoliko se transmiter protoka poveže sa sistemom upravljanja (DCS, PLC) digitalnom komunikacionom vezom i iz tog sistema se povremeno promeni vrednost radnog pritiska kada sistem kontrolisano menja radnu tačku ili kada meri radni pritisak.

2. Pravu dinamičku kompenzaciju po pritisku je za sada realizovao jedino proizvođač Emerson-Micro Motion. Ispred coriolis merila se na cevovod postavlja dvožični transmiter pritiska sa sa HART izlazom. Transmiter se tada povezuje na primarni analogni izlaz transmitera protoka. Koristeći HART protokol informacija o izmerenom pritisku se predaje merilu protoka koji je koristi za korekciju. Na ovaj način transmiter protoka očitava vrednost pritiska sa merila pritiska jednom u sekundi preračunava efekat i koriguje mereni maseni protok.

српски

српски